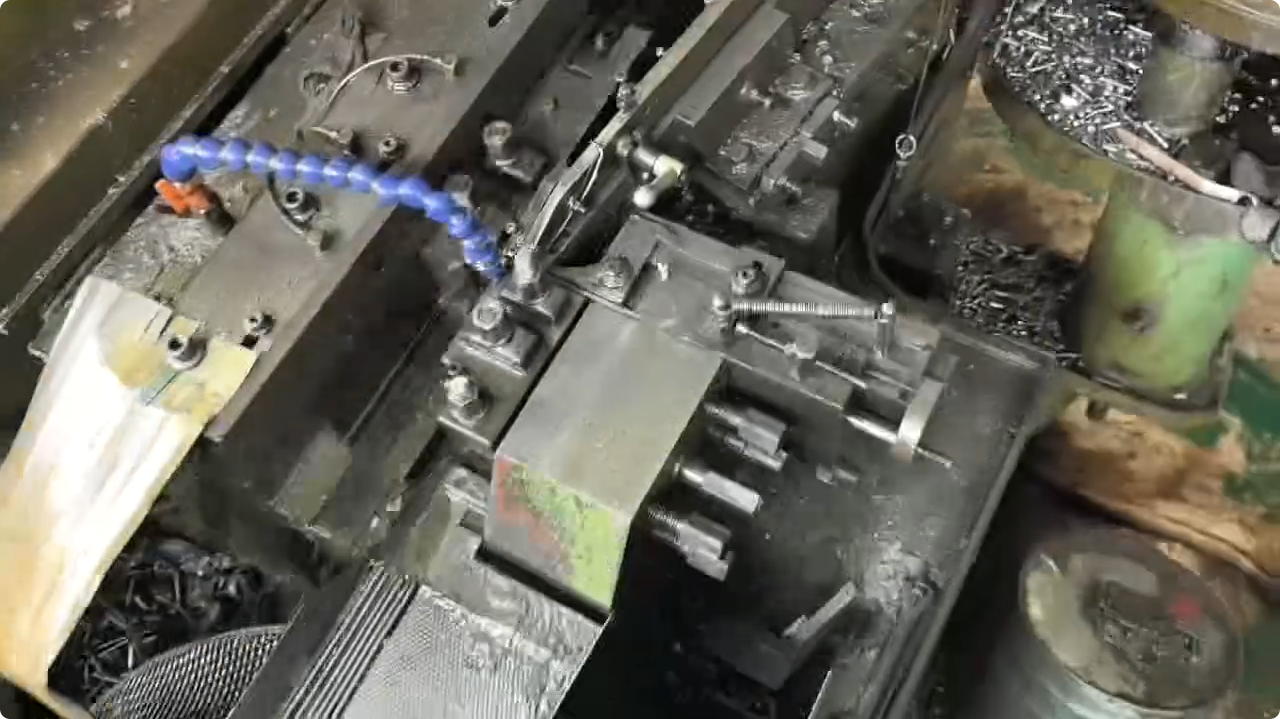

Maszyna do formowania części samochodowychto urządzenie do formowania na zimno wykorzystywane głównie do produkcji komponentów motoryzacyjnych, takich jak śruby, wały, sworznie i specjalne elementy złączne. Zaprojektowane do produkcji wielkoseryjnej, zapewnia dokładność wymiarową i wytrzymałość materiału o krytycznym znaczeniu dla zastosowań motoryzacyjnych. Maszyna działa poprzez podawanie i formowanie metalowych półfabrykatów poprzez kontrolowane wykrawanie lub prasowanie z dużą prędkością, kształtując każdą część z precyzją i spójnością. Jest szeroko stosowana w przemyśle motoryzacyjnym ze względu na jej zdolność do wydajnej i niezawodnej produkcji złożonych części.

| Model | YTB-2076 |

| Średnica półfabrykatu (mm) | 6 |

| Pusty Długość maks. (mm) | 76 |

| Skok (mm) | 120 |

| Puste miejsca na min. | 80-100 |

| Średnica matrycy (mm) | 45 |

| Cof-off Średnica matrycy (mm) | 25 |

| Wykrojnik (1.) (mm) | 36 |

| Wykrojnik (2st) (mm) | 36 |

| Silnik nadwozia | 5HP |

| Silnik pompy oleju | 1/4HP |

| Wymiary całkowite L*W*H (mm) | 2700*1100*1250 |

| Waga w przybliżeniu (kg) | 2600 |

W konkurencyjnym przemyśle motoryzacyjnym minimalizacja odpadów podczas formowania części nie tylko obniża koszty, ale także wspiera realizację celów związanych ze zrównoważoną produkcją. Oto kilka skutecznych strategii zmniejszania ilości odpadów wmaszyny do formowania części samochodowych:

Korzystanie z zaawansowanego oprogramowania do zagnieżdżania materiału i precyzyjnego wymiarowania półfabrykatów zapewnia maksymalne wykorzystanie surowców, zmniejszając ilość odpadów. Wybór procesów formowania, takich jak kucie na zimno lub precyzyjne tłoczenie, może również zminimalizować usuwanie nadmiaru materiału.

Dobrze zaprojektowane i konserwowane matryce i formy redukują wady, takie jak zadziory, zagięcia lub pęknięcia, które prowadzą do odrzucenia części. Korzystanie z modułowych i szybkowymiennych narzędzi może skrócić przestoje i zapobiec marnotrawstwu podczas wymiany formy.

Monitorowanie parametrów maszyny w czasie rzeczywistym (ciśnienie, prędkość, temperatura) pomaga wcześnie wykrywać odchylenia, zapobiegając wadliwym partiom. Integracja z czujnikami IoT pozwala na konserwację predykcyjną i optymalizację procesów.

Stała jakość materiału zmniejsza liczbę błędów formowania. Współpraca z wiarygodnymi dostawcami stali lub stopów i przeprowadzanie kontroli przychodzących zapobiega marnotrawstwu spowodowanemu przez materiały niespełniające norm.

Wykwalifikowani operatorzy mogą proaktywnie dostosowywać ustawienia, aby utrzymać jakość części. Regularna konserwacja zmniejsza liczbę nieoczekiwanych awarii i odpadów powstających podczas ponownego uruchamiania.

Wdrożenie systemów zbiórki złomu i procesów recyklingu pomaga w odzyskiwaniu metalu do ponownego wykorzystania, zmniejszając ogólne koszty materiałowe i wpływ na środowisko.

Stosując te strategie, producenci mogą znacznie zmniejszyć ilość odpadów, poprawić wydajność i przyczynić się do bardziej ekologicznej produkcji motoryzacyjnej.